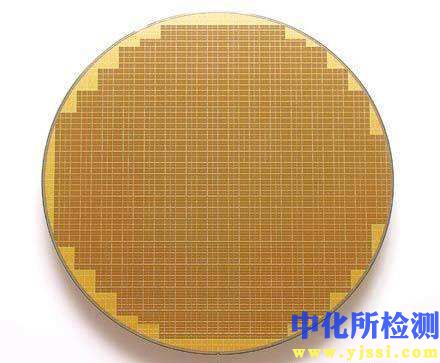

什么机构可以检测晶圆?晶圆检测哪家单位比较好?中化所材料检测机构可提供晶圆检测服务,集体所有制检测机构,7-15个工作日出具检测报告,支持扫码查询真伪,全国多家实验室分支,支持全国上门取样/寄样检测服务。

检测周期:7-15个工作日

检测费用:初检样品,初检之后根据客户检测需求以及实验复杂程度进行报价。

晶圆检测范围

晶圆,硅晶圆,晶圆片,半导体晶圆,晶圆电阻等。

晶圆料检测项目

缺陷检测,表面检测,外观检测,厚度检测,颗粒度检测,封装检测,射频检测,可靠性检测,应力检测,焊接剪切力检测,表面颗粒检测,接触电阻检测,宏观形貌检测,金相分析,失效分析,非标检测,邮寄样品检测等。(以上是部分检测产品和检测项目,如有其他检测需求可以咨询实验室工程师帮您解答。)

中化所第三方检测报告有哪些优势?可以帮您解决那些问题呢?

1、销售使用(在销售自己的产品时,出具第三方检测报告,让客户更加信赖您的产品,让自己的产品更具有说服力)

2、研发使用(研发过程中,遇到比较棘手的问题,通过第三方检测报告数据来帮助解决问题,缩短研发周期,降低研发成本)

3、改善产品质量(通过对比检测,找到自己产品问题所在,及时解决问题,降低损失,提高产品质量,降低生产成本)

4、科研,论文数据使用。

晶圆检测标准

GB/T 11073-2007硅片径向电阻率变化的测量方法

GB/T 26044-2010信号传输用单晶圆铜线及其线坯

GB/T 26074-2010锗单晶电阻率直流四探针测量方法

GB/T 33657-2017纳米技术 晶圆级纳米尺度相变存储单元电学操作参数测试规范

GB/T 34177-2017光刻用石英玻璃晶圆

GB/T 35010.1-2018半导体芯片产品 第1部分:采购和使用要求

GB/T 35010.2-2018半导体芯片产品 第2部分:数据交换格式

GB/T 35010.3-2018半导体芯片产品 第3部分:操作、包装和贮存指南

GB/T 35010.4-2018半导体芯片产品 第4部分:芯片使用者和供应商要求

GB/T 35010.5-2018半导体芯片产品 第5部分:电学仿真要求

中化所材料检测实验室有哪些优势?

1、集体所有制检测机构,资质齐全,检测报告科学,公正,准确。

2、多家实验室分支遍布全国,支持上门取样/寄样检测。

3、检测周期短,检测费用低,实验方案更加齐全。

4、初检样品,初检期间不收任何检测费用。

5、检测报告,支持扫码查询真伪。

中化所检测流程

1、寄样。(与工程师沟通,提交自己的检测需求并且给我们研究所寄样)

2、初检样品。(收到样品之后,进行初检样品,制定详细的实验方案)

3、报价。(初检之后,根据客户检测需求以及实验复杂程度进行报价)

4、双方确定,签订保密协议,开始实验。

5、7-15个工作日完成实验。

6、邮寄检测报告,后期服务。

以上是关于晶圆检测的相关介绍,如有其他检测问题,可以咨询我们材料实验室工程师帮您解答。

扫一扫关注公众号

扫一扫关注公众号