哪里可以检测难熔金属?中化所材料检测机构可提供难熔金属检测服务,为国内正规的第三方材料检测中心,拥有正规的材料检测实验室,高新技术企业,CMA资质认证机构,检测仪器齐全,科研团队强大,一般7-15个工作日出具检测报告,检测报告支持二维码系统扫码查询真伪,全国多家实验室分支,支持全国上门取样/寄样检测服务。

检测周期:7-15个工作日

检测费用:初检样品,初检之后根据客户检测需求以及实验复杂程度进行报价。

难熔金属小知识:一般指熔点高于1650℃并有一定储量的金属(钨、钽、钼、铌、铪、铬、钒、锆和钛),也有将熔点高于锆熔点(1852℃)的金属称为难熔金属。以这些金属为基体,添加其他元素形成的合金称为难熔金属合金。制造耐1093℃(2000°F)以上高温的结构材料所使用的难熔金属主要是钨、钼、钽和铌。

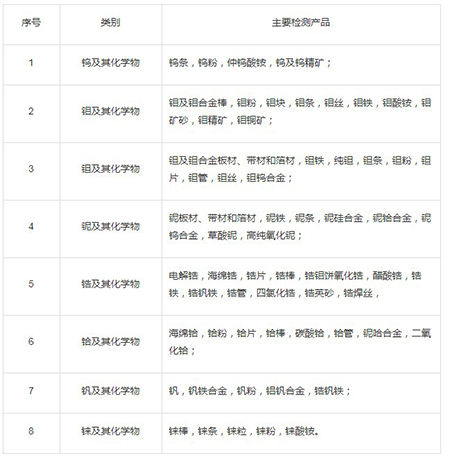

难熔金属检测范围

难熔金属材料,难熔金属粉末,难熔稀有金属等。

难熔金属检测项目

粒度检测,蠕变检测,拉伸强度检测,断口分析图谱,杂质检测,弹性模量检测,脆性检测,机械性能检测,电阻率检测,熔点检测,化学成分分析,元素分析,性能检测,硬度检测,含量测定,成分分析等。

难熔金属检测报告有哪些用途?可以帮您解决哪些问题?

1、销售使用。(销售自己的产品,出具第三方检测报告让客户更加信赖自己的产品质量)

2、改善产品质量。(通过对比检测数据,发现自身产品问题所在,提高产品质量,降低生产成本)

3、科研论文数据使用。

4、质量控制使用。

5、产品进出口使用。

6、竞标,投标使用(中化所检测周期比较短,检测费用低,认可度比较高,特别适合投标使用)

难熔金属检测标准

GB/T 3249-1982 难熔金属及化合物粉末粒度的测定方法―费氏法

GB/T 37561-2019 难熔金属及其化合物粉末在粒度测定之前的分散处理规则

JB/T 6820-1993 难熔金属热电偶丝热电动势测试方法

T/CPF 0002.4-2018 储备物资的包装、标识、堆码和存储 第4 部分:稀有难熔金属

YS/T 1250-2018 难熔金属板材和棒材 高温拉伸性能试验方法

YS/T 1266-2018 难熔金属板材和棒材 蠕变性能试验方法

GSB 04-3363-2016 12种难熔金属元素混合标准溶液(10μg/ml)

GSB 04-3548-2019 难熔金属铌粉氧系列标准样品

中化所检测有什么优势?为什么选择中化所做检测?

1、中化所是集体所有制检测机构。

2、初检样品。

3、全国多家实验室分支,支持上门取样/寄样检测。

4、检测周期短,检测费用,实验方案齐全。

5、资质齐全,实验室仪器齐全,科研团队强大。

6、36种语言支持编写MSDS服务

中化所寄样检测流程

1、寄样

2、初检样品

3、报价

4、双方确定,签订保密协议,开始实验

5、7-15个工作日完成实验

6、出具检测报告,后期服务。

以上是关于难熔金属检测的相关介绍,如有其他检测需求可以咨询实验室工程师帮您解答。

扫一扫关注公众号

扫一扫关注公众号